Kunststoffproduktion und -verarbeitung – Umgang mit Maschinen

1. Einrichten

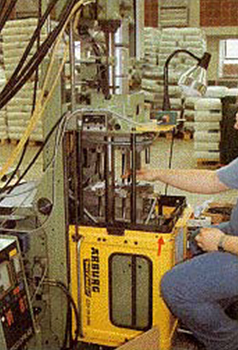

Um andere Produkte/Formteile herzustellen, müssen häufig die Werkzeuge an den Maschinen - wie Spritzgussmaschinen oder Tiefziehpressen - gewechselt werden. Um eine Bewegung der Maschine und ein probeweises Arbeiten zu ermöglichen, werden die Maschinen in der Regel im Einrichtbetrieb betrieben. Diese Betriebsweise muss über einen gesonderten Schlüsselschalter aktiviert werden. Sie ist für den Produktionsbetrieb nicht zugelassen, da dabei die technischen Schutzvorrichtungen außer Kraft gesetzt werden. Dadurch ist es möglich, in schließende Werkzeuge und andere Quetsch- und sonstige Gefahrenstellen hineinzugreifen.

Diese Betriebsart ist notwendig, um die einwandfreie Funktion der neu eingesetzten Werkzeuge genau zu beobachten. Diese Arbeit darf nur von beauftragten Personen – den Einrichtern oder Einrichterinnen – durchgeführt werden. Dabei handelt es sich um hierfür qualifizierte Fachleute.

Nach dem Einrichten und vor Beginn der Produktion müssen alle Schutzeinrichtungen wieder aktiviert werden und die Maschine mit Schlüsselschalter auf Produktion geschaltet werden.

2. Automatischer Betrieb

Im Automatikbetrieb werden alle Funktionen der Maschine automatisch ausgeführt, ohne dass ein Eingriff des Personals erforderlich ist. Ohne technische Schutzmaßnahmen hätte diese Betriebsform das höchste Gefährdungspotential. Könnte im automatischen Betrieb eine Person “hineingreifen”, bestünde höchstes Unfallrisiko. Daher sind bei dieser Betriebsart immer trennende Schutzeinrichtungen (zum Beispiel Türen, Absperrgitter, Hauben oder Lichtschranken) erforderlich. Diese können während des Automatikbetriebes nicht geöffnet werden, bzw. führt ein Öffnen zu einem sofortigen Stopp der Maschine.

3. Halbautomatischer Betrieb

Beim halbautomatischen Betrieb ist der Eingriff des Benutzers oder der Benutzerin in den Prozess erforderlich. Zum Beispiel wird bei dieser Betriebsart die Anlage manuell bestückt oder das Produkt wird aus der Maschine entnommen.

An den Stellen im Arbeitsprozess, bei denen ein Eingreifen einer Person, die die Maschine bedient, erfolgen soll, ist die Maschine im Stillstand und die Schutzeinrichtungen öffnen sich oder sind deaktiviert. Löst die bedienende Person einen erneuten Arbeitsprozess der Maschine aus, schließen sich zunächst die Schutzeinrichtungen. Danach beginnt der nächste Produktionszyklus.

Auch durch den sogenannten Zweihandbetrieb wird die Person, welche die Maschine bedient, von der Gefahrenstelle fern gehalten, da ein Betrieb der Anlage nur möglich ist, wenn sich beide Hände am Bedienpult befinden. Beim Zweihandbetrieb darf nur eine Person an der Maschine arbeiten.

4. Reinigen von Maschinen

Maschinen und Anlagen werden grundsätzlich nur im abgeschalteten Zustand gereinigt. In Einzelfällen kann es notwendig sein, die Maschinen/Anlagen im eingeschalteten Zustand zu reinigen. Dies ist zum Beispiel der Fall, wenn bestimmte Bewegungen des Werkzeugs durchzuführen sind oder restliches Material aus der Maschine entfernt werden muss. Da hierbei Schutzeinrichtungen des Automatikbetriebes außer Kraft gesetzt werden, müssen Ersatzmaßnahmen getroffen werden, wie zum Beispiel geringe Arbeitsgeschwindigkeit der Maschine.

Besondere Verletzungsgefahr besteht beim Reinigen gegenläufiger Walzen. Hier besteht die Gefahr, dass Putzlappen, Handschuhe und Hände zwischen die Walzen geraten und eingezogen werden.

5. Noteinrichtungen

Zusätzlich zu den trennenden Schutzeinrichtungen, muss an jeder Maschine ein leicht zu erreichender Not-Aus-Taster angebracht sein, der unmittelbar die Maschine/Anlage stoppt.